Druckänderungsverfahren

Dichtheitsprüfungen mittels Druckänderungsverfahren ergeben stets die Gesamtleckrate eines Prüfobjektes. Es sind sogenannte integrale Dichtheitsmessungen. Man unterscheidet die Druckabfallmessung, die Druckanstiegsmessung und die Differenzdruck-Messung.

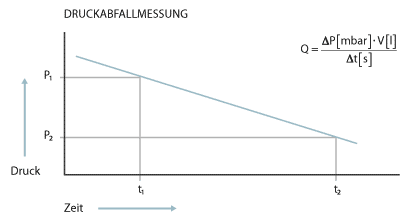

Die Druckabfallmessung

Bei der Druckabfallmessung wird das Prüfobjekt mit einem Gas (meistens Luft) auf einen Überdruck gefüllt. Bei dem Vorhandensein einer Leckage wird der Druck mit der Zeit abfallen. Aus der Druckdifferenz multipliziert mit dem Volumen dividiert durch die Messzeit kann die Leckrate errechnet werden.

Bei der Druckabfall-Messung muss der Druck sehr präzise gemessen werden. Die Temperatur muss möglichst konstant gehalten werden. Eine Temperaturänderung um wenige Grad Celsius kann eine Druckänderung bewirken, die größer ist als der Druckabfall infolge einer Leckage.

Wenn der gasförmige Fülldruck mehrere bar Überdruck beträgt, muss vor dem Druckabfalltest ein Festigkeitstest durchgeführt werden. Dieser Test wird meistens mit einer Wasserfüllung durchgeführt mit einem 1,3-fachen des Betriebsdruckes. Die luftblasenfreie Wasserfüllung bewirkt, im Gegensatz zur Gasfüllung, keine Explosion, wenn das Prüfobjekt einen Riss bekommen sollte. Diese sogenannte Wasserdruckprobe kann auch als grober Dichtheitstest gesehen werden. Das Entweichen von geringsten Wassermengen bewirkt eine deutliche Druckänderung. Auch hier bewirkt eine Temperaturänderung eine Druckänderung, denn der Ausdehnungskoeffizient von Wasser ist größer als der von Stahl.

Generell kann man sagen, dass für kleine Volumina das Verfahren geeignet ist. Je größer das zu untersuchende Volumen wird, um so fehlerbehafteter wird die Messung.

Die Druckanstiegsmessung

Bei der Druckanstiegsmessung wird das Prüfobjekt evakuiert und der Druckanstieg über die Zeit gemessen. Der Nachteil der Druckabfallmessung, nämlich bei hohem Druck noch sehr kleine Druckdifferenzen messen zu müssen, wird bei der Druckanstiegsmessung weitgehend umgangen. Da das Prüfobjekt zu dieser Messung evakuiert wird, ist die Gasmenge zu Beginn der Messung bedeutend kleiner und die Druckänderung kann nicht größer als 1 bar werden.

Allerdings ergibt sich bei dieser Messung zuerst ein Druckanstieg in Folge der Abgasung von an der Wandung haftenden Gasen - vorwiegend Wasserdampf. Dadurch ergibt sich eine gekrümmte Druckanstiegskurve. Erst wenn der Sättigungsdampfdruck des Wassers überschritten ist, wird der Kurvenverlauf linear und erst dann kann wieder aus Volumen, Druckdifferenz und Messzeit die Leckrate ermittelt werden. Eine grafische Darstellung der Messung ist hier unerlässlich.

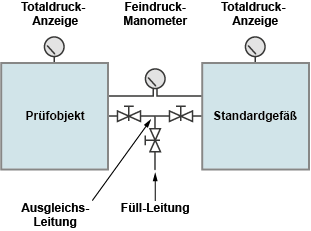

Die Differenzdruckmessung

Die Druckdifferenzmessung ist die genaueste Methode der Leckratenmessung unter den Druckänderungsverfahren, aber auch die komplizierteste in der Ausführung. Man füllt das Prüfobjekt mit einem hohen Druck (soweit es zulässig ist) und vergleicht diesen Druck mit dem Druck in einem Standardgefäß, dessen Dichtheit unzweifelhaft feststeht.

Die Druckdifferenzmessung ist die genaueste Methode der Leckratenmessung unter den Druckänderungsverfahren, aber auch die komplizierteste in der Ausführung. Man füllt das Prüfobjekt mit einem hohen Druck (soweit es zulässig ist) und vergleicht diesen Druck mit dem Druck in einem Standardgefäß, dessen Dichtheit unzweifelhaft feststeht.

Beide Behälter werden langsam auf einen gleichen Druck gefüllt. Der Druck muss in beiden Behältern stets gleich sein, andernfalls könnte das empfindliche Druckdifferenz-Messgerät zerstört werden. Dann wird der Druckabfall im Prüfobjekt durch Messung der Druckdifferenz zum Standardgefäß gemessen. Dabei ist es möglich, bei einem Prüfdruck von z.B. 10 bar, ein Druckmessgerät mit einem Vollausschlag von z.B. 100 mbar und einer Anzeigegenauigkeit von 1 mbar zu benutzen.

Wie schon Eingangs erwähnt, ergeben diese Messungen keine Aussage über die örtliche Lage der Leckage. Wird also ein Leck festgestellt, muss es danach mit anderen Verfahren geortet werden, es sei denn das Prüfobjekt ist ein billiges Massenteil, das als Ausschuss weggeworfen werden kann.